За да използвате ефективно металите в различни дизайни, важно е да знаете колко са здрави. Твърдостта е най-често изчислената качествена характеристика на металите и сплавите. Има няколко метода за определянето му: Brinell, Rockell, Super-Rockwell, Vickers, Ludwik, Shor (Monotron), Martens. Статията разглежда метода на братя Рокуел.

Какъв е методът

Методът на Rockwell е метод за тестване на материалите за твърдост. За изследвания елемент се изчислява дълбочината на проникване на твърдия връх на индикатора. В този случай натоварването остава същото за всяка скала за твърдост. Обикновено това е 60, 100 или 150 kgf.

Индикатор в изследването са топчета от издръжлив материал или диамантени конуси. Те трябва да имат заоблен заострен край и ъгъл на върха от 120 градуса.

Установено е, че този метод е прост и бързо възпроизводим. Което му дава предимство пред другите методи.

История

Професорът от Виена Лудвиг за първи път предложи използването на индентор за изследваниятвърдост чрез проникване в материала и изчисляване на относителната дълбочина. Методът му е описан в работата Die Kegelprobe от 1908 г.

Този метод имаше недостатъци. Братята Хю и Стенли Рокуел предложиха нова технология, която елиминира грешките от механичното несъвършенство на измервателната система (хлабини и повърхностни дефекти, замърсяване на материали и части). Професорите изобретиха тестер за твърдост - устройство, което определя относителната дълбочина на проникване. Използван е за тестване на стоманени сачмени лагери.

Определянето на твърдостта на металите по методите на Бринел и Рокуел заслужава внимание в научната общност. Но методът на Бринел беше по-нисък - беше бавен и не се използваше за закалени стомани. По този начин не може да се счита за неразрушителен метод за изпитване.

През февруари 1919 г. тестерът за твърдост е патентован под номер 1294171. По това време Рокуелс работи за компания за сачмени лагери.

През септември 1919 г. Стенли Рокуел напуска компанията и се мести в щата Ню Йорк. Там той подава заявление за подобряване на устройството, което е прието. Ново устройство, патентовано и подобрено от 1921 г.

В края на 1922 г. Рокуел основава завод за топлинна обработка, който все още работи в Кънектикът. Част от Instron Corporation от 1993 г.

Предимства и недостатъци на метода

Всеки метод за изчисляване на твърдостта е уникален и приложим в определена област. Методи за твърдост по Бринел и Рокуелса основни.

Има редица предимства на метода:

- възможност за експерименти с висока твърдост;

- незначителни повреди по време на тестване;

- прост метод, който не изисква измерване на диаметъра на вдлъбнатината;

- процесът на тестване е достатъчно бърз.

Недостатъци:

- в сравнение с тестери за твърдост по Бринел и Викерс, методът на Рокуел не е достатъчно точен;

- трябва внимателно да подготви повърхността на пробата.

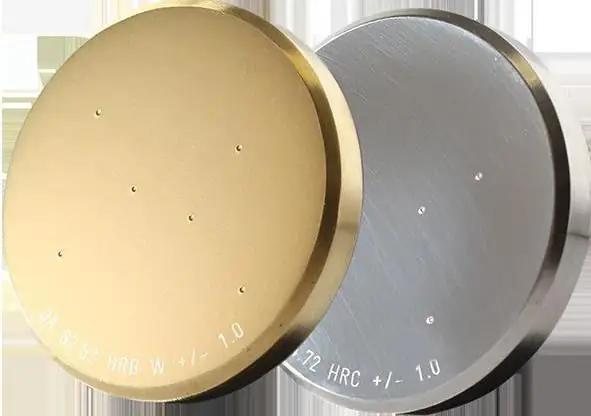

Структурата на скалата на Рокуел

За да се тества твърдостта на металите по метода на Рокуел, са получени само 11 скали. Разликата им е в съотношението на върха и натоварването. Върхът може да бъде не само диамантен конус, но и топка от сплав от карбид и волфрам или закалена стомана под формата на сфера. Накрайникът, фиксиран в инсталацията, се нарича идентификатор.

Везните обикновено се означават с букви от латинската азбука: A, B, C, D, E, F, G, H, K, N, T.

Тестовете за якост се извършват с основните скали - A, B, C:

- Скала A: тестване с диамантен конус с натоварване от 60 kgf. Обозначение - HRA. Такива тестове се провеждат за тънки твърди материали (0,3-0,5 mm);

- Мащаб B: тест със стоманена топка от 100 kgf. Обозначение - HRB. Изпитванията се провеждат върху отгрявана мека стомана и цветни сплави;

- Мащаб C: 150 kgf конус тест. Обозначение - HRC. Изпитванията се провеждат за средно твърди метали, закалена и закалена стомана или слоеве с дебелина не повече от 0,5 mm.

Твърдост по методRockwell обикновено се обозначава HR с третата буква на скалата (например HRA, HRC).

Формула за изчисление

Твърдостта на материала влияе върху дълбочината на проникване на върха. Колкото по-твърд е тестовият обект, толкова по-малко ще бъде проникването.

За числено определяне на твърдостта на даден материал е необходима формула. Неговите коефициенти зависят от мащаба. За да се намали грешката при измерване, трябва да се приеме относителната разлика в дълбочината на проникване на индентора в момента на прилагане на основното и предварителното (10 kgf) натоварване.

Методът за измерване на твърдостта по Рокуел включва използването на формулата: HR=N-(H-h)/s, където разликата H-h означава относителната дълбочина на проникване на индентора при натоварвания (предварителни и основни), стойността е изчислено в мм. N, s са константи, те зависят от конкретната скала.

Твърдомер по Рокуел

Твърдомер е устройство за определяне на твърдостта на метали и сплави по метода на Рокуел. Това е устройство с диамантен конус (или топка) и материала, в който трябва да влезе конусът. Също така е прикрепена тежест за регулиране на силата на удара.

Показва се индикатор за време. Процесът протича на два етапа: първо, натискането се извършва със сила от 10 kgf, след това по-силно. За повече натискане се използва конус, за по-малко топка.

Тестовият материал се поставя хоризонтално. Диамантът се спуска върху него с лост. За плавно спускане устройството използва дръжка с маслен амортисьор.

Обикновено е основното време за зарежданее от 3 до 6 секунди, в зависимост от материала. Предварителното зареждане трябва да се поддържа, докато резултатите от теста са налични.

Голямата стрелка на индикатора се движи по посока на часовниковата стрелка и отразява резултата от експеримента.

Най-популярни в практиката са такива модели тестер за твърдост Rockwell:

- Стационарни устройства "Metrotest" модел "ITR", например "ITR-60/150-M".

- Qness GmbH модел Q150R.

- Стационарно автоматизирано устройство TIME Group Inc модел TH300.

Методология за тестване

Изследването изисква внимателна подготовка. При определяне на твърдостта на металите по метода на Рокуел повърхността на пробата трябва да е чиста, без пукнатини и люспи. Важно е постоянно да проверявате дали натоварването е приложено перпендикулярно на повърхността на материала и дали е стабилно на масата.

Отпечатъкът при натискане на конуса трябва да бъде най-малко 1,5 мм, а при бутане на топката - повече от 4 мм. За ефективни изчисления пробата трябва да бъде 10 пъти по-дебела от дълбочината на проникване на индентора след отстраняване на основното натоварване. Също така трябва да се извършат поне 3 теста на една проба, след което резултатите трябва да бъдат осреднени.

Тестови стъпки

За да има положителен резултат от експеримента и малка грешка, трябва да следвате реда на неговото провеждане.

Етапи на експеримента по метода за определяне на твърдостта поРокуел:

- Определете избора на мащаб.

- Инсталирайте необходимия индентор и заредете.

- Извършете два теста (не са включени в резултатите), за да коригирате инсталацията на устройството и пробата.

- Поставете референтния блок на инструменталната маса.

- Проверете предварителното натоварване (10 kgf) и нулирайте скалата.

- Приложете основното натоварване, изчакайте максимални резултати.

- Извадете товара и прочетете получената стойност на циферблата.

Разпоредбите позволяват тестване на една проба при тестване на масови продукти.

Което ще повлияе на точността

При провеждане на какъвто и да е тест е важно да се вземат предвид много фактори. Откриването на твърдост по Рокуел също има свои собствени характеристики.

Фактори, на които трябва да обърнете внимание:

- Дебелината на тестовата проба. Правилата на експеримента забраняват използването на проба, която е по-малка от десет пъти дълбочината на проникване на върха. Тоест, ако дълбочината на проникване е 0,2 мм, тогава материалът трябва да е с дебелина най-малко 2 см.

- Трябва да има разстояние между отпечатъците върху пробата. Има три диаметъра между центровете на близките отпечатъци.

- Трябва да се вземе предвид възможната промяна в резултатите от експеримента върху циферблата, в зависимост от позицията на изследователя. Тоест четенето на резултата трябва да се извършва от една гледна точка.

Механични свойства в тестоветесила

Свържете и изследвайте якостните характеристики на материалите и резултатите от изпитването на твърдостта по метода на твърдостта на Рокуел са получени от такива материалисти като Давиденков Н. Н., Марковец М. П. и др.

Според резултатите от теста за твърдост на вдлъбнатини се прилагат методи за изчисляване на границата на провлачване. Тази връзка е изчислена за неръждаеми стомани с високо съдържание на хром, които са претърпели многократна термична обработка. Средната стойност на отклонението, когато се използва диамантен индентор, беше само +0,9%.

Изследванията също са в ход за определяне на други механични свойства на материалите, свързани с твърдостта. Например якост на опън (или якост на опън), истинска устойчивост на счупване и относително свиване.

Алтернативни методи за определяне на твърдостта

Измерването на твърдостта е възможно не само по метода на Рокуел. Помислете за основните точки на всеки метод и техните разлики. Тест за статично натоварване:

- Проби за изследване. Методите на Rockell и Vickers дават възможност за тестване на относително меки и високоякостни материали. Методът на Бринел е предназначен за изследване на по-меки метали с твърдост до 650 HBW. Методът Super-Rockwell позволява тестване на твърдост при ниски натоварвания.

- GOSTs. Методът на Рокуел е в съответствие с GOST 9013-59, методът на Бринел - 9012-59, методът на Викерс - 2999-75, методът на Шор - GOST 263-75, 24622-91, 24621-91, ASTM D2240, ISO 868-85.

- Дюрометри. Устройствата на изследователите на Rockwell и Shore са простиупотреба и малък размер. Оборудването на Vickers позволява тестване на много тънки и малки екземпляри.

Експерименти под динамичен натиск са проведени по метода на Мартел, Полди, с помощта на вертикален ударомер Николаев, пружинно устройство на Шопер и Бауман и др.

Твърдостта може да се измери и чрез надраскване. Такива тестове бяха проведени с помощта на файл Barb, Monters, Hankins, микрохарактеризатор Birbaum и други.

Въпреки своите недостатъци, методът на Рокуел се използва широко за изпитване на твърдост в индустрията. Изпълнява се лесно, главно поради факта, че не е необходимо да се измерва щампата под микроскоп и да се полира повърхността. Но в същото време методът не е толкова точен, колкото предложените изследвания на Brinell и Vickers. Твърдостта, измерена по различни начини, има зависимост. Това означава, че ефективните единици на Rockwell могат да бъдат преобразувани в единици Brinell. На законодателно ниво има разпоредби като ASTM E-140, които сравняват стойностите на твърдостта.