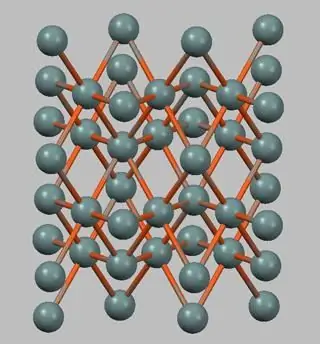

Бронзът е сплав на основата на мед. Помощни метали могат да бъдат никел, цинк, калай, алуминий и други. В тази статия ще разгледаме видове, технологични характеристики, химически. състава на бронза, както и методите за неговото производство.

Класификация

1. Според химичния състав този метал обикновено се разделя на две групи. Първият е калаен бронз. В тях калайът е основният легиращ елемент. Вторият е без тенекия. Ще говорим за това по-подробно по-долу.

2. Според технологичните характеристики на бронза е обичайно да се разделя на деформируем и леярски. Първите са добре обработени под налягане. Последните се използват за профилни отливки.

Този метал, в сравнение с месинга, има много по-добри антифрикционни, механични свойства, както и устойчивост на корозия. Всъщност бронзът е сплав от мед и калай (като основен спомагателен елемент). Никелът и цинкът не са основните легиращи елементи тук; за това се използват компоненти като алуминий, калай, манган, силиций, олово, желязо, берилий, хром, фосфор, магнезий, цирконий и други.

Калаени бронзи: Леярна

Нека да разберем какъв е такъв метал. Калайният бронз (снимката по-долу показва отлети части) е сплав, която има по-ниска течливост от другите видове. Въпреки това, той има незначително обемно свиване, което прави възможно получаването на профилни бронзови отливки. Тези свойства определят активното използване на бронза при отливането на антифрикционни части. Също така, разглежданата сплав се използва при производството на фитинги, предназначени за работа във водна среда (включително морска вода) или във водна пара, в масла и под високо налягане. Има и така наречените нестандартни леярски бронзи за отговорни цели. Използват се при производството на лагери, зъбни колела, втулки, части за помпи, уплътнителни пръстени. Тези части са проектирани да работят при високо налягане, високи скорости и ниски натоварвания.

Оловни бронзи

Този подвид леярски калаени сплави се използва при производството на лагери, уплътнения и фасонни отливки. Такива бронзи се характеризират с ниски механични свойства, в резултат на което в процеса на производство на лагери и втулки те просто се нанасят върху стоманена основа под формата на много тънък слой. Сплавите с високо съдържание на калай имат по-високи механични свойства. Следователно те могат да се използват без стоманена подложка.

Калаени бронзи: деформируеми

Сплавите, обработени под налягане, обикновено се разделят на следните групи:калай-фосфор, калай-цинк и калай-цинк-олово. Те са намерили своето приложение в целулозно-хартиената промишленост (от тях се правят мрежи) и в машиностроенето (производство на пружини, лагери и машинни части). В допълнение, тези материали се използват при производството на биметални продукти, пръти, ленти, ленти, зъбни колела, зъбни колела, втулки и уплътнения за силно натоварени машини, тръби за прибори, пружини под налягане. В електротехниката широкото използване на бронза (кован) се дължи на неговите отлични механични свойства (заедно с високи електрически характеристики). Използва се при производството на токопроводящи пружини, щепселни съединители, контакти. В химическата промишленост калай бронз се използва за производство на пружинна тел, в прецизната механика - фитинги, в хартиената промишленост - скрепери, в автомобилната и тракторната индустрия - втулки и лагери.

Тези сплави могат да се доставят в изключително твърди, твърди, полутвърди и меки (отгрявани) състояния. Калаените бронзове обикновено са студено обработени (валцувани или изтеглени). Горещият метал се пресова само. Под налягане бронзът се обработва перфектно както студено, така и горещо.

берилиев бронз

Това е сплав, принадлежаща към групата на втвърдяващите се метали. Има високи механични, физични и еластични свойства. Берилиевият бронз има високо ниво на топлоустойчивост, устойчивост на корозия и циклична якост. Устойчив е на нискитемпература, не се магнетизира и не дава искри при удар. Втвърдяването на берилиевите бронзи се извършва при температури от 750-790 градуса по Целзий. Добавянето на кобалт, желязо и никел допринася за забавяне на скоростта на фазовите трансформации при топлинна обработка, което значително улеснява технологията на стареене и втвърдяване. Освен това добавянето на никел допринася за повишаване на температурата на рекристализация, а манганът може да замени, макар и не напълно, скъпия берилий. Горните характеристики на бронза правят възможно използването на тази сплав в производството на пружини, пружинни части и мембрани в часовниковата индустрия.

Сплав от мед и манган

Този бронз има специални високи механични свойства. Обработва се чрез налягане, както студено, така и горещо. Този метал се характеризира с висока устойчивост на топлина, както и устойчивост на корозия. Сплав от мед с добавка на манган намери широко приложение в арматурата на пещите.

Силициев бронз

Това е сплав, съдържаща никел, по-рядко манган. Такъв метал се характеризира със свръхвисоки механични, антифрикционни и еластични свойства. В същото време силициевият бронз не губи своята пластичност при ниски температури. Сплавта е добре запоена, обработена под налягане както при високи, така и при ниски температури. Въпросният метал не е магнетизиран, не искри при удар. Това обяснява широкото използване на бронз (силиций) в морското корабостроене при производството на антифрикционни части, лагери, пружини,решетки, изпарители, мрежи и направляващи втулки.

Леене на сплави без калай

Този тип бронз се характеризира с добра корозия, антифрикционни свойства, както и висока якост. Използват се за производството на части, които се експлоатират в особено трудни условия. Те включват зъбни колела, клапани, втулки, зъбни колела за мощни турбини и кранове, червяци, които работят в тандем с части от закалена стомана, лагери, които работят при високо налягане и ударни натоварвания.

Как да направя бронз?

Производството на този метал трябва да се извършва в специални пещи, използвани за топене на медни сплави. Бронзовият заряд може да бъде направен от пресни метали или с добавяне на вторични отпадъци. Процесът на топене обикновено се извършва под слой от флюс или въглен.

Процесът, използващ зареждане на пресни метали, протича в определена последователност. Първо, необходимото количество флюс или дървени въглища се зарежда в силно загрята пещ. След това там се поставя мед. След като изчакате да се разтопи, увеличете температурата на нагряване до 1170 градуса. След това стопилката трябва да се деоксидира, за което се добавя фосфорна мед. Този процес може да се извърши на два етапа: директно в пещта и след това в черпака. В този случай добавката се въвежда в равни пропорции. След това към стопилката се добавят необходимите легиращи елементи, нагрети до 120 градуса. Огнеупорните компоненти трябва да се въведат под формата на лигатури. Допълнителен разтопен бронз (снимка,по-долу, демонстрира процеса на топене) се разбърква, докато всички добавени вещества се разтворят напълно и се загреят до желаната температура. При издаване на получената сплав от пещта, преди изливането, тя трябва да бъде окончателно деоксидирана с остатъка (50%) от фосфорна мед. Това се прави, за да освободи бронза от оксидите и да увеличи течливостта на стопилката.

Топене от рециклирани материали

За да се направи бронз, използвайки рециклирани метали и отпадъци, топенето трябва да се извърши в следния ред. Първо, медта се стопява и деоксидира с фосфорни добавки. След това към стопилката се добавят циркулиращи материали. След това металите са напълно разтопени и легиращите елементи се въвеждат в съответната последователност. В случай, че зарядът се състои от малко количество чиста мед, е необходимо първо да се стопят циркулиращите метали и след това да се добавят мед и легиращи елементи. Топенето се извършва под слой от флюс или въглен.

След разтопяване на сместа и нагряване до необходимата температура се извършва окончателното деоксидиране на сместа с фосфорна мед. След това стопилката се покрива отгоре с калцинирани въглища или изсушен флюс. Разходът на последния е 2-3 процента от теглото на метала. Нагрятата стопилка се държи 20-30 минути, периодично се разбърква и след това отделената шлака се отстранява от повърхността й. Всичко, бронзът е готов за леене. За по-добро отстраняване на шлаката към черпака може да се добави кварцов пясък, който го сгъстява. За да се определи дали бронзът е готов за леене във форми, специалентехнологичен тест. Счупването на такава проба трябва да е равномерно и чисто.

Алуминиев бронз

Това е сплав от мед и алуминий като легиращ елемент. Процесът на топене на този метал се различава значително от горния, което се обяснява с химичните характеристики на спомагателния компонент. Помислете как да направите бронз, използвайки компоненти от алуминиево легиране. При производството на този тип сплав, използвайки рециклирани материали в шихта, не се използва операцията за деоксидиране с фосфорни компоненти. Това се дължи на факта, че фосфорът се характеризира с по-нисък афинитет към кислородните молекули от алуминия. Също така трябва да знаете, че този вид бронз е много чувствителен към прегряване, така че температурата не трябва да надвишава 1200 градуса. В прегрято състояние алуминият се окислява, а бронзовата сплав е наситена с газове. Освен това оксидът, образуван по време на топенето на този вид бронз, не се редуцира чрез добавяне на деоксиданти и е много трудно да се отстрани от стопилката. Оксидният филм има много висока точка на топене, което значително намалява течливостта на бронза и причинява отхвърляне. Топенето се извършва много интензивно, при горните граници на температурите на нагряване. Освен това готовата стопилка не трябва да се задържа в пещта. При топене на алуминиев бронз се препоръчва използването на флюс, който е 50% калцинирана сода и 50% криолит като покривен слой.

Готовата стопилка се рафинира преди да се излее във форми чрез въвеждане на манганов хлорид в нея, илицинков хлорид (0,2-0,4% от общата маса на заряда). След тази процедура сплавта трябва да се държи пет минути до пълното спиране на отделянето на газ. След това сместа се довежда до необходимата температура и се излива във форми.

За да се предотврати сегрегацията в бронзова стопилка с високо съдържание на оловни примеси (50-60%), се препоръчва добавянето на 2-2,3% никел под формата на медно-никелови лигатури. Или като флюси е необходимо да се използва сулфатната сол на алкалните метали. Никел, сребро, манган, ако са част от бронз, трябва да бъдат въведени в стопилката преди процедурата за добавяне на калай. Освен това, за да се подобри качеството на получената сплав, понякога тя се модифицира с незначителни добавки на базата на огнеупорни метали.