За да могат частите и механизмите да служат дълго и надеждно, материалите, от които са изработени, трябва да отговарят на необходимите условия за работа. Ето защо е важно да се контролират допустимите стойности на основните им механични параметри. Механичните свойства включват твърдост, здравина, якост на удар, пластичност. Твърдостта на металите е основна структурна характеристика.

Концепция

Твърдостта на металите и сплавите е свойството на материала да създава съпротивление, когато друго тяло проникне в неговите повърхностни слоеве, което не се деформира и не се срутва при съпътстващи натоварвания (индентор). Дефиниран с цел:

- получаване на информация за приемливи конструктивни характеристики и работни възможности;

- анализ на състоянието под влияние на времето;

- наблюдение на резултатите от топлинната обработка.

Якостта и устойчивостта на повърхността към стареене частично зависят от този показател. Разгледайте като оригиналматериал и готови части.

Опции за изследване

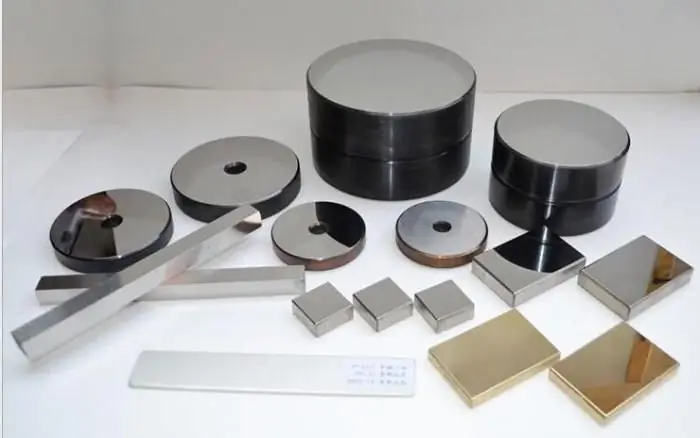

Индикаторът е стойност, наречена число на твърдостта. Има различни методи за измерване на твърдостта на металите. Най-точното изследване е да се използват различни видове изчисления, индентори и подходящи тестери за твърдост:

- Brinell: същността на апарата е притискане на топка в метала или сплавта, която се изследва, изчисляване на диаметъра на отпечатъка и след това математически изчисляване на механичния параметър.

- Rockwell: Използва се топка или диамантен конус. Стойността се показва на скала или се изчислява.

- Vickers: Най-точното измерване на твърдостта на метала с помощта на диамантен пирамидален накрайник.

Има специални формули и таблици за определяне на параметричните съответствия между индикаторите на различни методи на измерване за един и същ материал.

Фактори, които определят опцията за измерване

В лабораторни условия, с необходимия набор от оборудване, изборът на метод за изследване се извършва в зависимост от определени характеристики на детайла.

- Индикативна стойност на механичния параметър. За конструкционни стомани и материали с ниска твърдост до 450-650 HB се използва методът на Бринел; за инструментални, легирани стомани и други сплави - Rockwell; за твърди сплави - Vickers.

- Размери на тестовата проба. Особено малки и деликатни части се изследват сс помощта на тестер за твърдост по Vickers.

- Дебелината на метала в точката на измерване, по-специално карбуризирания или азотиран слой.

Всички изисквания и съответствие са документирани от GOST.

Характеристики на техниката на Бринел

Изпитването на твърдост на метали и сплави с помощта на тестер за твърдост по Бринел се извършва със следните характеристики:

- Indenter - топка, изработена от легирана стомана или сплав от волфрамов карбид с диаметър 1, 2, 2, 5, 5 или 10 mm (GOST 3722-81).

- Продължителност на статично вдлъбнатина: за чугун и стомана - 10-15 s, за цветни сплави - 30, възможна е и продължителност от 60 s, а в някои случаи - 120 и 180 s.

- Гранична стойност на механичния параметър: 450 HB при измерване със стоманена топка; 650 HB при използване на карбид.

- Възможни зареждания. С помощта на тежестите, включени в комплекта, се коригира действителната сила на деформация върху изпитвания образец. Техните минимално допустими стойности: 153, 2, 187, 5, 250 N; максимум - 9807, 14710, 29420 N (GOST 23677-79).

Използвайки формули, в зависимост от диаметъра на избраната топка и материала, който се тества, може да се изчисли подходящата допустима сила на вдлъбнатина.

| Тип сплав | Математическо изчисление на натоварването |

| Стомана, никел и титаниеви сплави | 30D2 |

| чугун | 10D2, 30D2 |

| Мед и медни сплави | 5D2, 10D2, 30D2 |

| Леки метали и сплави | 2, 5D2, 5D2, 10D2, 15D 2 |

| Олово, калай | 1D2 |

Пример за нотация:

400HB10/1500/20, където 400HB е твърдостта по Бринел на метала; 10 - диаметър на топката, 10 mm; 1500 - статично натоварване, 1500 kgf; 20 - период на отстъп, 20 сек.

За установяване на точни числа е рационално да се изследва една и съща извадка на няколко места и да се определи общият резултат, като се намери средната стойност на полученото.

Тест за твърдост по Бринел

Процесът на изследване протича в следната последователност:

- Проверка на частта за съответствие с изискванията (GOST 9012-59, GOST 2789).

- Проверка на здравето на устройството.

- Избор на необходимата топка, определяне на възможната сила, задаване на тежести за нейното формиране, период на вдлъбнатина.

- Стартиране на тестера за твърдост и деформация на пробата.

- Измерване на диаметъра на вдлъбнатина.

- Емпирично изчисление.

НВ=F/A, където F е натоварването, kgf или N; A - площ на отпечатъка, mm2.

НВ=(0, 102F)/(πDh), където D - диаметър на топката, mm; h - дълбочина на отпечатъка, мм.

Твърдостта на металите, измерена по този метод, има емпирична връзка сизчисляване на параметрите на якост. Методът е точен, особено за меки сплави. Той е основен в системите за определяне на стойностите на това механично свойство.

Характеристики на техниката на Рокуел

Този метод за измерване е изобретен през 20-те години на XX век, по-автоматизиран от предишния. Използва се за по-твърди материали. Основните му характеристики (GOST 9013-59; GOST 23677-79):

- Наличие на първичен товар от 10 kgf.

- Период на задържане: 10-60 сек.

- Гранични стойности на възможните индикатори: HRA: 20-88; HRB: 20-100; HRC: 20-70.

- Числото се визуализира на циферблата на тестера за твърдост, може да се изчисли и аритметично.

- Везни и отстъпи. Има 11 различни скали, в зависимост от вида на индентора и максимално допустимото статично натоварване. Най-често използвани: A, B и C.

A: връх с диамантен конус, ъгъл на точка 120˚, обща статична сила 60 kgf, HRA; Изследват се тънки продукти, предимно валцувани продукти.

C: също 150kgf HRC диамантен конус, подходящ за твърди и закалени материали.

B: топка 1,588 мм, изработена от закалена стомана или твърд волфрамов карбид, натоварване 100 kgf, HRB, използвана за оценка на твърдостта на отгряваните продукти.

Връх с форма на топка (1.588 mm) е приложим за скали Rockwell B, F, G. Има и скали E, H, K, за които топка с диаметър 3.175 mm (GOST 9013-59) се използва.

Брой проби,направен с тестер за твърдост по Rockwell в една област е ограничен от размера на детайла. Допуска се втори тест на разстояние 3-4 диаметъра от предишното място на деформация. Дебелината на тествания продукт също се регулира. Трябва да бъде не по-малко от 10 пъти дълбочината на проникване на върха.

Пример за нотация:

50HRC - твърдостта на метала по Рокуел, измерена с диамантен накрайник, номерът му е 50.

План за проучване на Rockwell

Измерването на твърдостта на метала е по-опростено, отколкото при метода на Бринел.

- Оценяване на размерите и характеристиките на повърхността на детайла.

- Проверка на здравето на устройството.

- Определете типа на върха и товароносимост.

- Задаване на шаблона.

- Прилагането на първичната сила върху материала, стойността на 10 kgf.

- Полагам пълно и подходящо усилие.

- Четене на полученото число по скалата на циферблата.

Математическо изчисление също е възможно за точно определяне на механичния параметър.

При използване на диамантен конус с товар от 60 или 150 kgf:

HR=100-((H-h)/0, 002;

при тестване с топка под сила от 100 kgf:

HR=130-((H-h)/0, 002, където h е дълбочината на проникване на индентора при първична сила от 10 kgf; H е дълбочината на проникване на индентора при пълно натоварване; 0, 002 е коефициент, който регулира количеството движение на върха, когато числото на твърдостта се промени с 1 единица.

Методът на Рокуел е прост, но не достатъчно точен. В същото време може да измерва механичните свойства на твърди метали и сплави.

Характеристики на техниката на Викерс

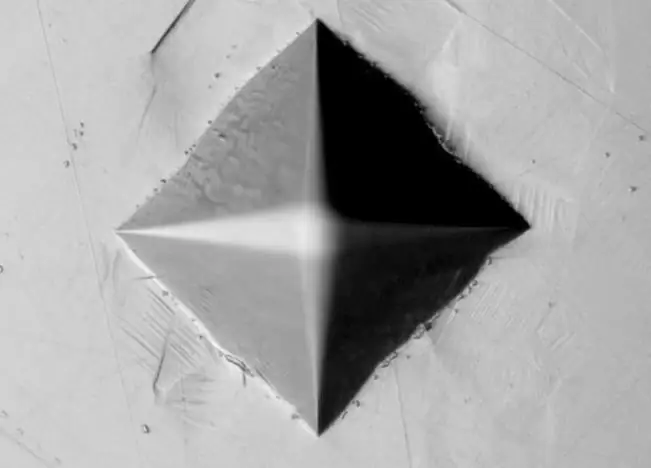

Определянето на твърдостта на металите по този метод е най-простото и точно. Работата на тестера за твърдост се основава на вдлъбнатината на диамантен пирамидален връх в пробата.

Основни характеристики:

- Индентор: 136° връх диамантена пирамида.

- Максимално допустимо натоварване: за легиран чугун и стомана - 5-100 kgf; за медни сплави - 2,5-50 kgf; за алуминий и сплави на негова основа - 1-100 kgf.

- Период на задържане на статично натоварване: 10 до 15 сек.

- Изпитани материали: стомана и цветни метали с твърдост над 450-500 HB, включително продукти след химическа термична обработка.

Пример за нотация:

700HV20/15, където 700HV е числото на твърдост по Викерс; 20 - товар, 20 kgf; 15 - период на статично усилие, 15 с.

Последователност от изучаване на Vickers

Процедурата е изключително опростена.

- Проверете пробата и инструментите. Особено внимание се обръща на повърхността на детайла.

- Избор на допустимото усилие.

- Инсталиране на тестовия материал.

- Стартиране на тестера за твърдост.

- Прочетете резултата на циферблата.

Математическото изчисление по този метод е както следва:

HV=1, 8544(F/d2), където F е натоварването,kgf; d е средната стойност на дължините на диагоналите на отпечатъка, mm.

Позволява ви да измервате твърдостта на метали, тънки и малки части, като същевременно осигурява висока точност на резултата.

Методи за преход между скали

След като определите диаметъра на отпечатъка с помощта на специално оборудване, можете да използвате таблиците, за да определите твърдостта. Таблицата за твърдост на металите е доказан помощник при изчисляването на този механичен параметър. Така че, ако стойността на Бринел е известна, съответното число на Викърс или Рокуел може лесно да се определи.

Пример за някои съвпадащи стойности:

| Диаметър на печата, mm | Метод на изследване | ||||

| Brinell | Rockwell | Vickers | |||

| A | C | B | |||

| 3, 90 | 241 | 62, 8 | 24, 0 | 99, 8 | 242 |

| 4, 09 | 218 | 60, 8 | 20, 3 | 96, 7 | 218 |

| 4, 20 | 206 | 59, 6 | 17, 9 | 94, 6 | 206 |

| 4, 99 | 143 | 49, 8 | - | 77, 6 | 143 |

Таблицата на твърдостта на металите е съставена на базата на експериментални данни и има висока точност. Съществуват и графични зависимости на твърдостта по Бринел от съдържанието на въглерод в желязо-въглеродната сплав. Така че, в съответствие с такива зависимости, за стомана с количество въглерод в състава, равно на 0,2%, това е 130 HB.

Примерни изисквания

В съответствие с изискванията на GOST, тестваните части трябва да отговарят на следните характеристики:

- Заготовката трябва да е плоска, да лежи здраво върху масата на тестера за твърдост, ръбовете му трябва да са гладки или внимателно обработени.

- Повърхността трябва да има минимална грапавост. Трябва да се шлайфа и почиства, включително с помощта на химически съединения. В същото време по време на процесите на обработка е важно да се предотврати образуването на работно втвърдяване и повишаване на температурата на обработвания слой.

- Частът трябва да отговаря на избрания метод за определяне на твърдостта чрез параметрични свойства.

Изпълнението на основните изисквания е предпоставка за точни измервания.

Твърдостта на металите е важно основно механично свойство, което определя някои от другите им механични и технологични характеристики, резултатите от предишни процеси на обработка, влиянието на факторите на времето и възможните условия на работа. Изборът на методология на изследване зависи от приблизителните характеристики на извадката, нейнатапараметри и химичен състав.