В момента стругът е широко известен. Историята на неговото създаване започва през 700-те години след Христа. Първите модели са използвани за дървообработване, 3 века по-късно е създадена машина за работа с метали.

Първи споменавания

През 700-те години от н.е. е създадена единица, която частично наподобява модерен струг. Историята на първото му успешно стартиране започва с обработката на дърво по метода на въртене на детайла. Нито една част от инсталацията не беше метална. Следователно надеждността на такива устройства е доста ниска.

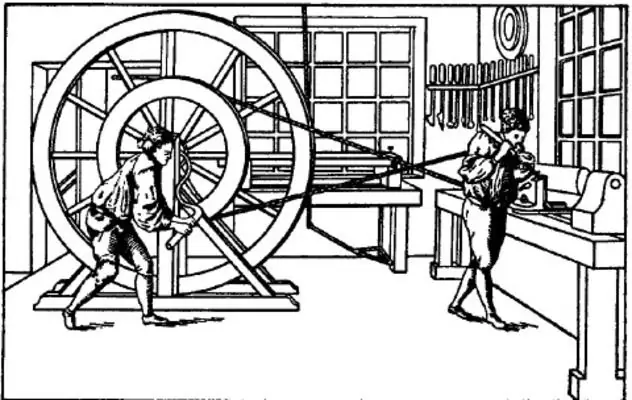

По това време стругът имаше ниска ефективност. Възстановена е историята на производството по запазените чертежи и чертежи. За размотаването на детайла са били необходими 2-ма силни чираци. Точността на получените продукти не е висока.

Информация за инсталации, смътно напомнящи за струг, историята датира от 650 г. пр.н.е. д. Тези машини обаче имаха общ само принципът на обработка - методът на въртене. Останалите възли бяха примитивни. Заготовката беше пусната в движение в истинския смисъл на думата. Използван е робски труд.

Създадените модели през 12-ти век вече имаха подобие на задвижване и можеха да получат пълноценен продукт. Все още обаче нямаше държачи за инструменти. Следователно беше твърде рано да се говори за високата точност на продукта.

Устройството на първите модели

Стар струг затяга детайл между центровете. Въртенето се извършва на ръка само за няколко оборота. Изрязването се извършва със стационарен инструмент. Подобен принцип на обработка присъства в съвременните модели.

Като задвижване за въртене на детайла, майсторите са използвали: животни, лък със стрели, вързани с въже към продукта. Някои майстори построили за тези цели своеобразна водна мелница. Но нямаше значително подобрение на производителността.

Първият струг имаше дървени части и с увеличаване на броя на възлите надеждността на устройството беше загубена. Водните устройства бързо загубиха своята актуалност поради сложността на ремонта. Едва през 14-ти век се появява най-простото устройство, което значително опростява процеса на обработка.

Ранни задвижващи механизми

Изминаха няколко века от изобретяването на струга до внедряването на най-простия задвижващ механизъм върху него. Можете да си го представите под формата на стълб, фиксиран в средата върху рамката отгоре на детайла. Единият край на очепата се завързва с въже, което се увива около детайла. Вторият се фиксира с крачен педал.

Този механизъм работи успешно, но не може да осигури необходимотопроизводителност. Принципът на действие е изграден върху законите на еластичната деформация. При натискане на педала въжето се опъва, прътът се огъва и изпитва значително напрежение. Последният беше прехвърлен върху детайла, привеждайки го в движение.

След завъртане на продукта 1 или 2 оборота, прътът беше освободен и отново огънат. С педал майсторът регулираше постоянната работа на оче, принуждавайки детайла да се върти непрекъснато. В същото време ръцете бяха заети с инструмента, правейки обработката на дърво.

Този най-прост механизъм е наследен от следните версии на машини, които вече са имали манивела. Механичните шевни машини от 20-ти век впоследствие имат подобен дизайн на задвижването. На струговете с помощта на манивела се постига равномерно движение в една посока.

Поради равномерното движение на майстора започнаха да получават продукти с правилна цилиндрична форма. Единственото нещо, което липсваше, беше твърдостта на възлите: центрове, държачи за инструменти, задвижващ механизъм. Държачите на фрезите бяха изработени от дърво, което доведе до изстискването им по време на обработка.

Но въпреки изброените недостатъци, стана възможно да се произвеждат дори сферични части. Металообработването все още беше труден процес. Дори меките сплави чрез въртене не се поддадоха на истинско струговане.

Положително развитие в дизайна на металорежещи машини беше въвеждането на гъвкавост в обработката: детайли с различни диаметри и дължини вече бяха обработени на една машина. Това беше постигнато чрез регулируеми държачи и центрове. Големите детайли обаче изискваха значителнифизическата цена на съветника за изпълнение на ротацията.

Много майстори са адаптирали маховик, изработен от чугун и други тежки материали. Използването на силата на инерцията и гравитацията улеснява работата на водача. Въпреки това, все още беше трудно да се постигне индустриален мащаб.

Метални части

Основната задача на изобретателите на машинните инструменти беше да увеличат твърдостта на възлите. Началото на техническото преоборудване беше използването на метални центрове, затягащи детайла. По-късно вече бяха въведени зъбни колела, изработени от стоманени части.

Металните части направиха възможно създаването на машини за рязане на винтове. Твърдостта вече беше достатъчна за обработка на меки метали. Отделните единици бяха постепенно подобрени:

- празен държач, наречен по-късно основното устройство - шпиндел;

- коничните ограничители бяха оборудвани с регулируеми механизми за промяна на позицията по дължината;

- работата на струга стана по-лесна с изобретяването на металния държач за инструменти, но беше необходимо постоянно евакуиране на стружки за увеличаване на производителността;

- Чугуненото легло увеличи твърдостта на конструкцията, което направи възможно обработването на части със значителна дължина.

С въвеждането на метални възли става по-трудно да се развива детайлът. Изобретателите мислеха за създаване на пълноценно устройство, като искат да премахнат човешкия ръчен труд. Трансмисионната система помогна за изпълнението на плана. Първоначално парната машина е пригодена за въртене на детайли. Той беше предшестван от воден двигател.

Равномерност на движението на рязанеинструментът се извършваше от червячна предавка с помощта на дръжка. Това доведе до по-чиста повърхност на детайла. Сменяемите блокове направиха възможно реализирането на универсална работа на струг. Механизираните конструкции се подобряват през вековете. Но и до днес принципът на действие на възлите се основава на първите изобретения.

Научни изобретатели

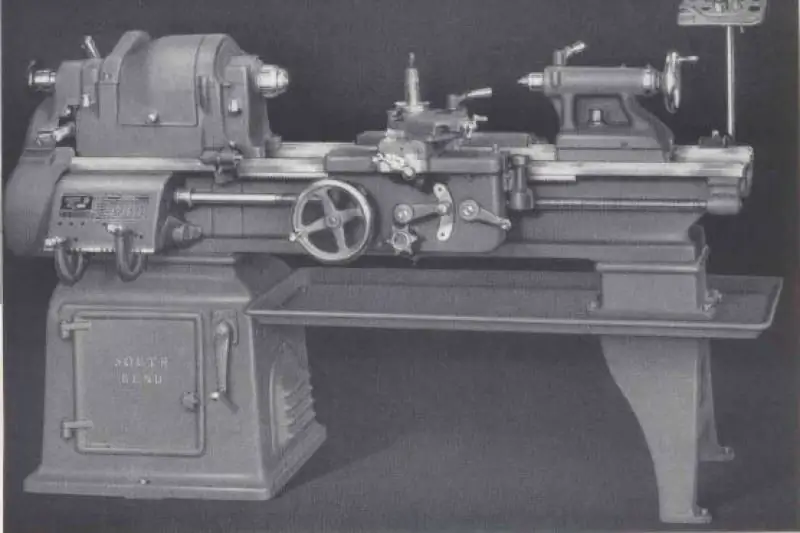

В момента при закупуване на струг първо се анализират техническите спецификации. Те осигуряват основните възможности при обработка, размери, твърдост, скорост на производство. По-рано, с модернизирането на възлите, постепенно бяха въведени параметри, според които моделите се сравняваха един с друг.

Класификацията на машините помогна да се оцени степента на съвършенство на конкретна машина. След анализ на събраните данни, Андрей Нартов, домашен изобретател от времето на Петър Велики, надгражда предишните модели. Неговото дете беше истинска механизирана машина, която ви позволява да извършвате различни видове обработка на тела на въртене, нарязване на нишки.

Плюс в дизайна на Нартов беше възможността да се променя скоростта на въртене на подвижния център. Те също така предоставиха сменяеми блокове на скоростите. Външният вид на машината и устройството наподобяват модерен обикновен струг TV3, 4, 6. Съвременните обработващи центрове имат подобни възли.

През 18-ти век Андрей Нартов представя на света самоходния шублер. Водещият винт предава равномерното движение на инструмента. Хенри Модсли, английски изобретател, представи свояверсия на важен възел до края на века. В неговия дизайн промяната в скоростта на движение на осите е извършена поради различна стъпка на резбата на водещия винт.

Основни възли

Струговете са идеални за струговане на 3D части. Общ преглед на модерна машина съдържа параметрите и характеристиките на основните компоненти:

- Легло - основният зареден елемент, рамката на машината. Изработен от издръжливи и твърди сплави, основно се използва перлит.

- Поддръжка - остров за закрепване на въртящи се инструментални глави или статичен инструмент.

- Шпиндел - действа като държач на детайла. Основният мощен въртящ се възел.

- Допълнителни единици: сачмени винтове, плъзгащи се оси, смазочни механизми, подаване на охлаждаща течност, обезвъздушители от работната зона, охладители.

Модерният струг съдържа задвижващи системи, състоящи се от сложна управляваща електроника и двигател, често синхронен. Допълнителните опции ви позволяват да премахвате стружки от работната зона, да измервате инструмента, да подавате охлаждаща течност под налягане директно в зоната на рязане. Механиката на машината се избира индивидуално за задачите на производството, като от това зависи и цената на оборудването.

Дебеломерът съдържа възли за поставяне на лагери, които са монтирани върху сферичния винт (двойка сачмени винтове). Също така върху него са монтирани елементи за контакт с плъзгащите водачи. Смазването в съвременните машини се подава автоматично, нивото му в резервоара се контролира.

При първите стругове движениеинструментът е изнесен от човек, той е избрал посоката на неговото движение. В съвременните модели всички манипулации се извършват от контролера. Отне няколко века за изобретяването на такъв възел. Електрониката има значително разширени възможности за обработка.

Управление

Напоследък станаха широко разпространени металните стругове с ЦПУ - с цифрово управление. Контролерът контролира процеса на рязане, следи позицията на осите, изчислява движението според зададените параметри. Паметта съхранява няколко етапа на рязане, до изхода на готовата част.

CNC металните стругове могат да имат визуализация на процеса, което помага да се провери написаната програма, преди инструментът да се движи. Целият разрез може да се види виртуално и грешките в кода могат да бъдат коригирани навреме. Съвременната електроника контролира натоварването на оста. Най-новите версии на софтуера ви позволяват да идентифицирате повреден инструмент.

Методологията за контролиране на счупени пластини на държача на инструмента се основава на сравняване на кривата на натоварване на оста по време на нормална работа и при превишаване на аварийния праг. Проследяването се извършва в програмата. Информацията за анализ се предоставя на контролера от задвижваща система или сензор за мощност с възможност за дигитализиране на стойности.

Сензори за позиция

Първите машини с електроника имаха крайни превключватели с микропревключватели за управление на крайните положения. По-късно на витлото са монтирани енкодери. Понастоящем се използват високоточни линийки, които могат да измерват няколко микрона игра.

Оборудвана с кръгови сензори и оси на въртене. Монтажът на шпиндела може да се контролира. Това е необходимо за изпълнение на функциите на фрезоване, които са били изпълнени от задвижвания инструмент. Последният често се вграждаше в кулата.

Цялостта на инструмента се измерва с помощта на електронни сонди. Те също така улесняват намирането на точки за закрепване за стартиране на цикъла на рязане. Сондите могат да измерват геометрията на получените контури на детайла след обработка и автоматично да правят корекции, които са включени в повторното довършване.

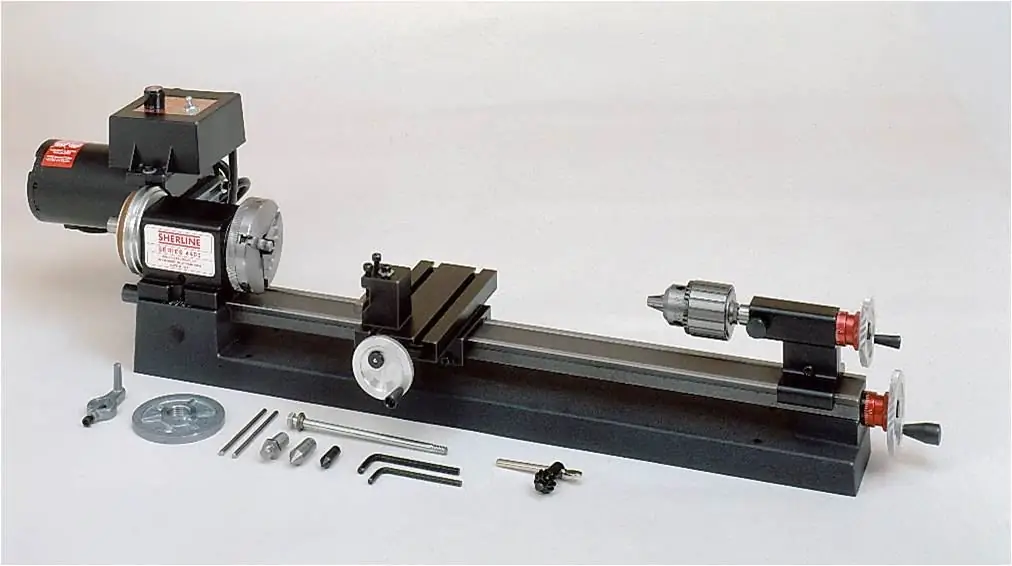

Най-простият модерен модел

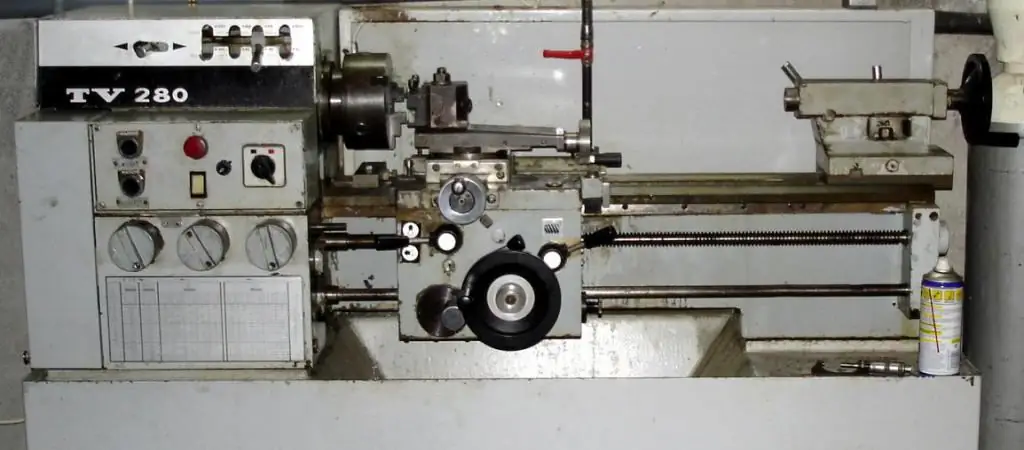

Стругът TV 4 е учебен модел с най-простия задвижващ механизъм. Цялото управление е ръчно.

Дръжки:

- регулирайте позицията на инструмента спрямо оста на въртене;

- задайте посоката на резбата надясно или наляво;

- се използват за промяна на скоростта на главното задвижване;

- определете стъпката на резбата;

- включва надлъжно движение на инструмента;

- отговарят за закрепването на възлите: задната баба и нейните перчета, глави с резци.

Маховикът премества възли:

- перо на опашката;

- надлъжна карета.

Дизайнът осигурява осветителна верига за работната зона. Предпазен екран под формата на защитен екран предпазва работниците от чипове. Дизайнът на машината е компактен, което позволява да се използва в класни стаи, сервизни помещения.

Стругът за нарязване на винт TV4 е простконструкции, където са осигурени всички необходими компоненти на пълноценна металообработваща конструкция. Шпинделът се задвижва чрез скоростна кутия. Инструментът е монтиран върху опора с механично подаване, задвижвана от двойка винтове.

Размери

Шпинделът се задвижва от асинхронен двигател. Максималният размер на детайла може да бъде в диаметър:

- не повече от 125 mm, ако се обработват над шублера;

- не повече от 200 мм, ако обработката се извършва над леглото.

Дължината на детайла, захванат в центровете, е не повече от 350 мм. Сглобената машина тежи 280 кг, максималната скорост на шпиндела е 710 об/мин. Тази скорост на въртене е решаваща за довършителни работи. Захранването се осъществява от мрежа 220V с честота 50 Hz.

Характеристики на модела

Редуктора на машината TV4 е свързана към двигателя на шпиндела чрез трансмисия с клинов ремък. На шпиндела въртенето се предава от кутията чрез поредица от зъбни колела. Посоката на въртене на детайла се променя лесно чрез фазиране на главния двигател.

Китарата се използва за прехвърляне на въртене от шпиндела към шублерите. Възможно е превключване на 3 скорости на подаване. Съответно се нарязват три различни вида метрични резби. Водещият винт осигурява гладко и равномерно движение.

Ръкохватките задават посоката на въртене на двойката витла на главата. Дръжките също задават скоростите на подаване. Дебеломерът се движи само в надлъжна посока. Възлите трябва да се смазват ръчно в съответствие с машинните разпоредби. Зъбните колела, от друга страна, вземат мазнини от ваната, в която работят.

На машинатаспособност за ръчна работа. За това се използват маховик. Рейката и зъбното колело се зацепват със зъбната рейка. Последният е закрепен с болтове към рамката. Този дизайн позволява, ако е необходимо, да се включи ръчно управление на машината. Подобно ръчно колело се използва за преместване на перото на задната баба.